Hvordan fungerer en hydraulisk vindlass effektivt?

2025.08.15

2025.08.15

Bransjyheter

Bransjyheter

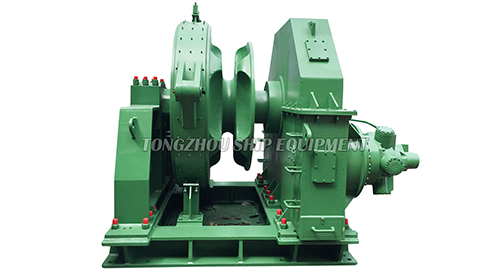

Den pålitelige utplasseringen og henting av tunge ankerkjede er en kritisk operasjon ombord på fartøyer, og krever robust og effektivt maskineri. De hydraulisk vindlass står som hjørnesteinen i denne oppgaven. Å forstå hvordan den fungerer effektivt er avgjørende for optimal ytelse og lang levetid.

Kjerneoperasjonsprinsipp: Konvertere væskekraft til mekanisk kraft

I hjertet forvandler en hydraulisk vindlass hydraulisk energi til kraftig rotasjonsmoment for kjedehjulet eller sigøynerhodet. Denne prosessen involverer flere integrerte komponenter:

-

Hydraulisk strømkilde: En hydraulisk kraftenhet (HPU), vanligvis lokalisert eksternt i maskinerommet, genererer nødvendig strømning og trykk. Denne enheten består av:

-

Prime Mover: En elektrisk motor eller dieselmotor som driver pumpen.

-

Hydraulisk pumpe: Konverterer mekanisk energi fra prime mover til hydraulisk energi (strømning under trykk). Vanlige typer inkluderer girpumper, stempelpumper eller vingpumper. Trykkkompenserte eller variable forskyvningspumper brukes ofte for effektivitet, og leverer flyt bare som etterspurt.

-

Reservoar: Lagrer hydraulisk væske og gir mulighet for avkjøling og forurensning.

-

Kontrollventiler: Retningskontrollventiler (ofte solenoidoperert fra dekket) direkte væskestrømning til den hydrauliske motoren for å heve (heise) eller vende (senking). Avlastningsventiler beskytter systemet mot overtrykk.

-

-

Hydraulisk motor: Denne komponenten er montert direkte på eller i nærheten av vindlassrammen, og er den primære aktuatoren. Trykk på hydraulisk olje fra HPU kommer inn i motoren, og tvinger indre komponenter (gir, stempler eller skovler) til å rotere. Denne rotasjonen genererer dreiemoment.

-

Effektivitetsfaktor: Motorens volumetriske effektivitet (minimering av intern lekkasje) og mekanisk effektivitet (minimering av friksjonstap) påvirker den samlede systemeffektiviteten direkte. Motorer av høy kvalitet designet for høyt dreiemoment i lave hastigheter er avgjørende.

-

-

Girreduksjonsenhet: Rotasjonshastighetsutgangen fra den hydrauliske motoren er vanligvis for høy og dreiemomentet for lavt til direkte ankerhåndtering. En robust, flertrinns girkasse (vanligvis integrert i vindlasset) reduserer utgangshastigheten betydelig mens du multipliserer dreiemomentet som leveres til kjedehjulskaftet. Girutforming og presisjonsproduksjon minimerer friksjonstap i denne kritiske komponenten.

-

Kjedehjul/sigøynerhode og brems: Den høye dreiemessige, lavhastighetsutgangen fra girkassen driver kjedehjulet. Den nøyaktig maskinerte lommene engasjerer koblingene til ankerkjeden. En kraftig båndbrems, ofte hydraulisk eller manuelt påført, holder sikkert kjeden når vindlasset ikke drives, spesielt under belastning.

Oppnå og opprettholde driftseffektivitet

Den iboende utformingen av en hydraulisk vindlass gir veier til effektivitet, men å innse at det konsekvent krever oppmerksomhet på flere faktorer:

-

Riktig systemstørrelse og matching: Effektiviteten starter på designstadiet.

-

HPU -kapasiteten (pumpestrømning og trykkvurdering) må samsvares med dreiemomentet og hastighetskravene til den hydrauliske motoren og lastprofilen til vindlasset (kjedestørrelse, forventet trekk, vanndybde).

-

Den hydrauliske motoren må dimensjoneres for å levere tilstrekkelig dreiemoment ved den nødvendige kjedehjulhastigheten uten overdreven trykkfall eller varmeproduksjon.

-

Underdimensjonerte komponenter vil være overbelastede og ineffektive; Overdimensjonerte komponenter fører til unødvendig energiforbruk og varmeoppbygging.

-

-

Optimalisert hydraulisk kretsdesign:

-

Akkumulatorer: Strategisk plasserte hydrauliske akkumulatorer kan lagre trykkvæske. Under topp etterspørsel (f.eks. Innledende kjedeutbrudd), gir akkumulatortilskuddspumpestrømmen, noe som gir en mindre, mer effektiv pumpe for å håndtere gjennomsnittlige belastninger. Denne jevner ut driften og reduserer sykkel.

-

Effektive kontrollventiler: Ventiler med lavtrykksdråpegenskaper minimerer energitap under endringer i væskedetningen. Proporsjonale ventiler kan gi finere kontroll og potensielt bedre effektivitet enn enkle av/på -typer.

-

Tilstrekkelig linjestørrelse: Hydrauliske linjer (slanger eller rør) må være riktig størrelse. Underdimensjonerte linjer skaper høy strømningsmotstand (trykkfall), noe som fører til energitap som varme og redusert ytelse ved motoren. Overdimensjonerte linjer gir unødvendig vekt og kostnader.

-

-

Komponenter av høy kvalitet og presisjonsproduksjon: Effektiv kraftoverføring er avhengig av å minimere interne tap:

-

Motor- og pumpeeffektivitet: Å velge komponenter med høy volumetrisk og mekanisk effektivitetsvurderinger sikrer at mer hydraulisk energi konverteres til nyttig mekanisk arbeid.

-

Girkasseffektivitet: Presisjonskuttgir med passende smøring minimerer friksjonstap i reduksjonsenheten.

-

Sel og lagre: Forseglinger av høy kvalitet minimerer intern lekkasje, mens de smurte og store lagre reduserer friksjonen riktig.

-

-

Optimal væskeutvalg og vedlikehold: Hydraulisk væske er livsnerven i systemet.

-

Riktig viskositet: Å bruke væske med viskositetskvaliteten spesifisert av vindlasset og HPU -produsentene er avgjørende. Væske som er for tykk øker motstanden og strømtapet; Væske som er for tynt øker indre lekkasje.

-

Fluid renslighet: Forurensning (vann, luft, partikler) er den viktigste årsaken til hydraulisk komponentslitasje og svikt. Store filtrering (både i reservoaret og via in-line filtre) og regelmessig væskeanalyse er avgjørende for å opprettholde effektivitet og levetid. Forringet eller forurenset væske øker friksjonen, slitasje og intern lekkasje.

-

Væsketilstand: Å opprettholde riktig væskenivå og forhindre overoppheting (gjennom tilstrekkelig reservoarstørrelse og avkjøling om nødvendig) bevarer væskeegenskaper og forhindrer oksidasjon og nedbrytning av viskositet.

-

-

Riktig drift og vedlikehold:

-

Unngå overbelastning: Konsekvent overskrider vindlassets rangerte arbeidsbelastning fremmer ineffektivitet gjennom overdreven glidning, varmeproduksjon og akselerert slitasje.

-

Regelmessig inspeksjon og smøring: Etter produsentens vedlikeholdsplan for å inspisere tannhjul, lagre, bremser, tetninger og smørepunkter forhindrer mindre problemer i å eskalere til store effektivitetstap eller feil.

-

Systemkontroller: Overvåking for lekkasjer, uvanlige lyder, overdreven varme eller langsom drift gir mulighet for tidlig intervensjon før effektiviteten nedbryter betydelig.

-

En hydraulisk vindlass oppnår effektivitet gjennom en kombinasjon av robuste ingeniørprinsipper og flittig operasjonell praksis. Kjernestyrken ligger i å levere høyt dreiemoment pålitelig i lave hastigheter, avgjørende for ankerhåndtering. Å realisere vedvarende effektivitet krever presis komponentmatching, optimalisert hydraulisk kretsdesign, bruk av høykvalitetsdeler, nøye oppmerksomhet til hydraulisk væskeens renslighet og tilstand, og overholdelse av riktig drifts- og vedlikeholdsprosedyrer. Ved å forstå disse sammenkoblede faktorene, kan fartøyoperatører sikre at deres hydrauliske vindlass utfører sin kritiske rolle effektivt og økonomisk gjennom hele levetiden.