Hva er de vanlige problemene med marine vindlasser og hvordan fikser du dem?

2025.04.23

2025.04.23

Bransjyheter

Bransjyheter

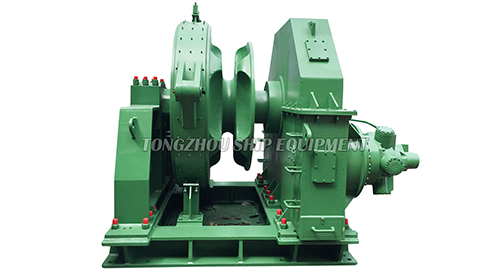

Marine vindlass ES er kritiske komponenter for forankring av trygt fartøy, men de står ofte overfor operasjonelle utfordringer i tøffe marine miljøer. Å forstå vanlige problemer og deres løsninger kan forhindre kostbar driftsstans og sikre sikkerhet til sjøs.

1. Motor overoppheting eller feil

Forårsake:

Kontinuerlig belastning fra å hente tunge ankere, spenningssvingninger eller utilstrekkelig ventilasjon kan føre til motorutbrenthet. Saltvannskorrosjon forverrer nedbrytning av intern komponent.

Løsning:

Kontroller elektriske tilkoblinger: Bekreft spenning samsvarer med produsentens spesifikasjoner (vanligvis 12V/24V/120V). Bruk et multimeter for å teste for spenningsdråper i ledning.

Inspiser børster og lagre: Slitte børster reduserer konduktiviteten; Bytt dem ut hvis de er under 1/3 original lengde. Smør lagre med fett i marine grader.

Forbedre ventilasjon: Fjern rusk fra motoravkjølingsventiler. Installer en termisk overbelastningsbeskytter for automatisk å slå av strømmen under overoppheting.

2.

Forårsake:

Feiljustering mellom sigøyner (kjedehjul) og kjede/tau -koblinger, slitte sigøynertenner eller feil kjede/tau -størrelse forstyrrer grepet.

Løsning:

Kampkomponenter: Forsikre deg om at sigøyneren samsvarer med kjede/tau -diameter og karakter (f.eks. DIN 766 mot ISO 4565). Kontakt produsentens diagrammer for kompatibilitet.

Smør bevegelige deler: Påfør antikorrosjonsspray på sigøyneren og kjedestopperen. Inspiser for slitte tenner - på nytt sigøyneren hvis tennene er avrundet eller sprukket.

Juster vindlasset: Bruk et laserjusteringsverktøy for å sikre at sigøyner, dekkrør og kjedeskap er i vertikal/horisontal innretting.

3. Hydraulisk væskelekkasjer eller trykktap

Forårsake:

Hydrauliske vindlasser lider ofte av nedbrytning av tetning, slangesprekker eller forurenset væske på grunn av eksponering for saltvann.

Løsning:

Inspiser tetninger og slanger: Bytt O-ringer og hydrauliske slanger som viser slitasje. Bruk UV-resistente, oljeresistente slanger vurdert til marin bruk.

Skyll systemet: Tøm gammel væske og bytt ut med ISO 22 eller 32 hydraulisk olje. Installer et 10-mikron filter for å fjerne partikler.

Kontroller pumpeytelsen: Test hydraulisk trykk med en måler. Gjenoppbygge eller erstatte pumper som opererer under 80% kapasitet.

4. Korrosjon og galvanisk skade

Forårsake:

Elektrolytisk korrosjon fra forskjellige metaller (f.eks. Rustfritt stålfester på aluminiumshus) akselererer komponentsvikt.

Løsning:

Isolatmetaller: Bruk dielektrisk fett eller nylonskiver for å skille forskjellige metaller. Velg rustfritt stål i marin kvalitet (316L) eller anodisert aluminium.

Påfør beskyttende belegg: Sprayelektriske komponenter med korrosjonsinhibitor (f.eks. Boeshield T-9). For alvorlig korrosjon, erstatt terminaler med fortinnet kobber.

Installer offeranoder: Fest sinkanoder til vindlassbasen for å avlede galvaniske strømmer.

5. Fjernkontrollfeil

Forårsake:

Vanninntrenging, korroderte kontakter eller defekte magnetventiler forstyrrer trådløse eller kablede kontrollsystemer.

Løsning:

Vanntette tilkoblinger: Forseglingskontakter med silikonfett og varmekroksrør. Testbrytere med en kontinuitetstester.

Inspiser magnetventiler: Rengjør oksiderte kontakter med elektrisk kontaktrens. Bytt ut magnetventiler som ikke klarer å "klikke" under aktivering.

Oppgrader til IP67-rangerte kontroller: Installer vanntette fjernkontroller for økt holdbarhet.

Forebyggende vedlikeholdssjekkliste

For å minimere feil:

Månedlig: Inspiser tetninger, smør bevegelige deler og testmotorens strøm.

Årlig: Bytt ut hydrauliske filtre, sjekkkjede/tauintegritet og kalibrer justering på nytt.

Post-Storm: Spyl vindlasset med ferskvann og inspiser for øyeblikkelig skade.